引言:THT 技术的传承与当代价值

从 20 世纪 50 年代开始,通孔插装技术(Through-Hole Technology, THT)一直是电子制造领域的重要组成部分。虽然表面贴装技术(SMT)已在许多应用场景中占据主导地位,但 THT 凭借其出色的连接可靠性和环境适应性,至今仍在要求高可靠性的电子设备中发挥着独特作用。这项经典工艺经历了持续的技术革新,为现代电子制造提供了重要支撑。

THT 技术深度解析

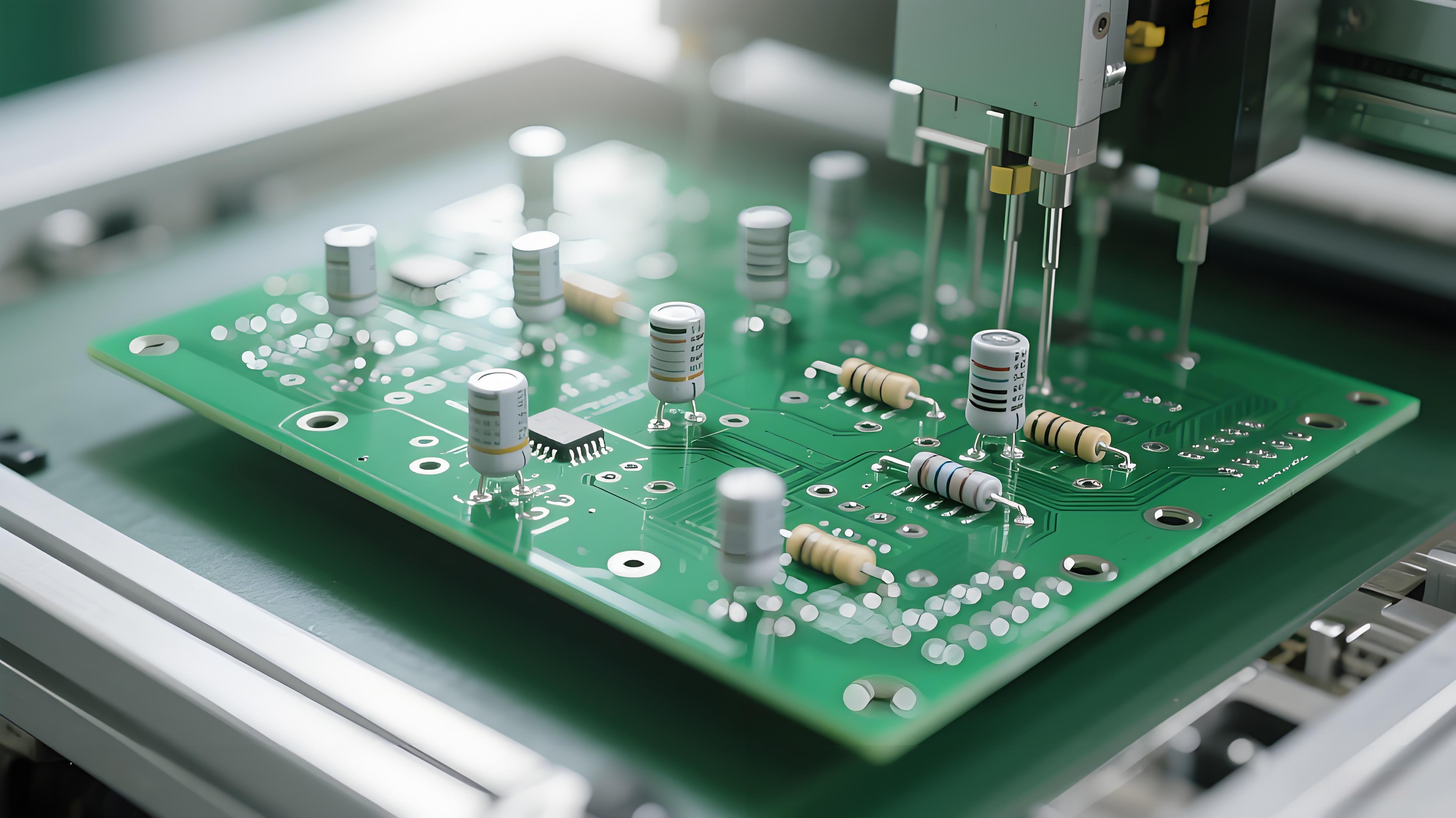

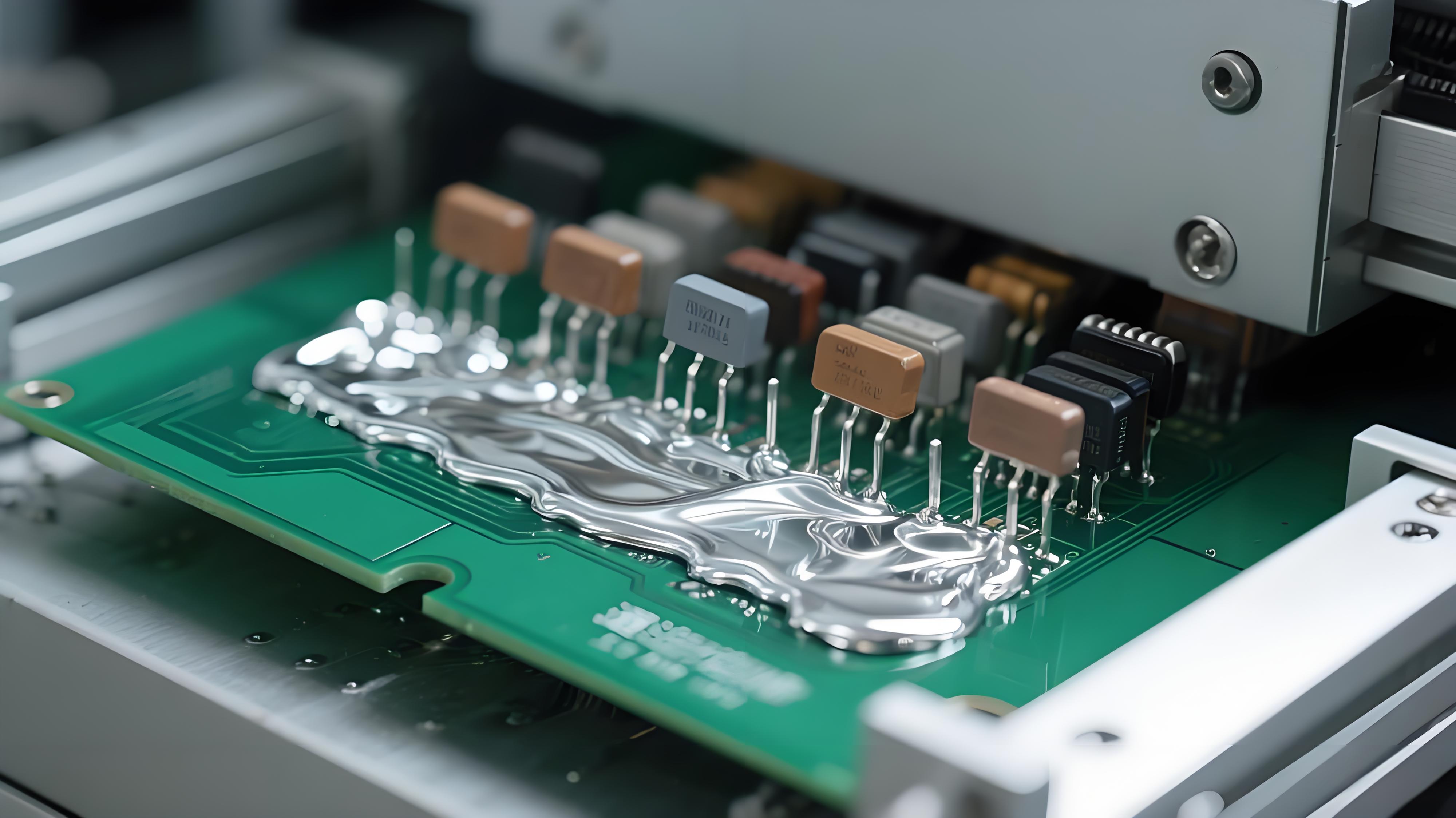

工艺流程全面解析

THT 标准工艺流程包含三个关键环节:元器件插装、焊接处理和品质检测。首先,通过人工或自动化设备将元件引脚精确插入 PCB 板预先钻设的孔位中。随后采用波峰焊或选择性焊接工艺完成电气连接。最后阶段使用多种检测手段确保焊接质量符合标准要求。

与 SMT 技术的特性对比

相比 SMT 工艺,THT 在机械稳固性和大功率负载能力方面表现更为出色。由于其引脚贯穿 PCB 板的结构特性,THT 元器件能够更好地适应机械振动和温度变化环境。不过在组装密度和生产自动化方面,THT 确实存在一定局限性,这也是其在消费电子产品中逐渐被 SMT 替代的主要原因。

创新工艺:通孔回流焊技术

技术原理与应用领域

通孔回流焊(Through-Hole Reflow, THR)是近年来发展的创新工艺,成功融合了 THT 和 SMT 的技术优势。该工艺通过在回流焊过程中同时完成表面贴装元件和通孔元件的焊接,显著提高了混装 PCB 板的生产效率。这种方法特别适合小批量、多品种的生产模式。

特殊工艺要求

实施 THR 工艺需要满足多项特殊要求:元器件必须具有耐高温特性,焊盘设计需要优化以便焊膏充分填充,钢网开孔方案必须精确计算以保证焊膏用量准确。这些因素直接影响焊接质量和成品率。

生产成本与效率分析

THR 工艺通过简化生产流程减少了设备投入和工序转换时间,从而有效降低了总体生产成本。同时,由于省去了单独的波峰焊环节,生产效率得到明显提升,生产周期也相应缩短。

THT 在高可靠性领域的应用实践

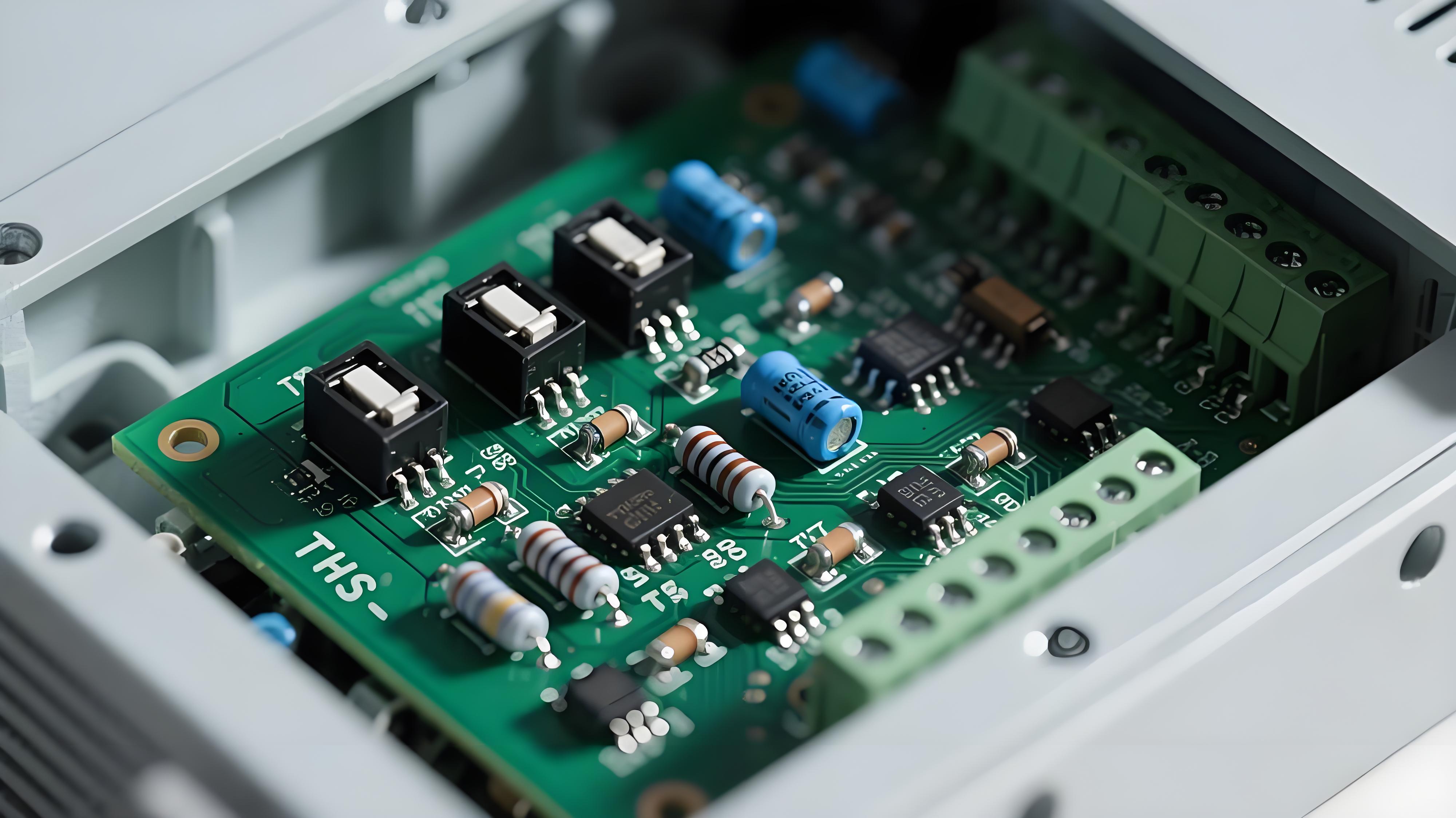

汽车电子应用

在汽车电子领域,THT 技术广泛应用于功率控制模块和继电器等关键部件。这些元件需要长期耐受高温环境和持续振动,THT 提供的牢固连接确保了汽车电子系统的长期可靠性。

工业与航空航天应用

工业控制设备和航空航天系统对电子器件的可靠性要求极为严格。THT 技术在这些领域被广泛应用于控制器、传感设备和通信模块等关键部件的制造。

极端环境适应性设计

针对特殊工作环境,THT 设计需要综合考虑材料选择、热管理方案和机械加固措施。例如采用特种焊料和增强型基板材料,可显著提升设备在极端条件下的工作性能。

质量保证与检测技术

常见工艺缺陷防治

THT 焊接过程中常见的品质问题包括虚焊、桥接和引脚长度超标等。通过优化工艺参数和完善过程控制,这些缺陷可以得到有效预防和控制。

先进检测技术应用

自动光学检测(AOI)和 X 射线检测技术在 THT 质量控制中发挥着重要作用。AOI 系统适用于表面缺陷检测,而 X 射线则能够深入分析焊点内部结构。但由于 THT 元件的立体结构特点,检测过程仍然存在若干技术挑战。

技术展望与发展趋势

通孔插装技术(THT)作为电子制造领域的重要工艺,持续在高可靠性应用场景中发挥关键作用。未来随着自动化插装技术和新型材料工程的不断发展,THT 技术将迎来新的创新机遇,更好地满足电子制造业日益提高的技术要求。