一、PCB 拼板设计的核心价值:为何规范设计至关重要?

在电子硬件生产流程中,PCB(印制电路板)是承载电子元件、实现电路连接的核心载体,而 PCB 拼板设计则是将多块相同或不同的单板通过特定方式组合成一块大尺寸基板的设计环节。看似简单的 “拼接” 操作,实则直接影响后续 SMT(表面贴装技术)生产效率、产品良率、制造成本及最终可靠性 —— 这也是 “PCB 拼板设计规范” 成为电子工程师必备技能的核心原因。

从生产端来看,规范的 PCB 拼板设计能大幅提升设备利用率:SMT 贴片机、回流焊炉等设备均有固定的加工尺寸范围,若单板尺寸过小,直接生产会导致设备频繁调整参数、空跑行程,不仅浪费时间,还会增加贴装偏差风险;通过拼板将多块单板整合为符合设备加工范围的尺寸,可使单次生产数量提升 3-5 倍,显著降低单位产品的生产时间成本。

从成本端分析,规范拼板能减少板材浪费:PCB 板材通常按标准尺寸(如 1220mm×1020mm、610mm×510mm)采购,若拼板尺寸与板材尺寸不匹配,会产生大量边角料。以某消费电子单板(50mm×30mm)为例,不规范拼板时每块标准板材仅能产出 80 块单板,而遵循 “板材利用率最大化” 的拼板规范后,单板产出量可提升至 105 块,材料浪费率降低 31%。

从可靠性角度而言,不规范的拼板设计(如连接方式不合理、应力集中、基准点缺失)会导致后续生产环节出现一系列问题:SMT 贴装时因定位不准导致元件偏移、焊接时因散热不均出现虚焊、单板分离时因应力过大导致 PCB 开裂…… 这些问题最终会转化为产品售后故障,增加企业的维修成本与品牌风险。因此,掌握并执行 PCB 拼板设计规范,是电子硬件设计从 “能用” 到 “好用” 的关键一步。

二、PCB 拼板设计的基础规范:原则与核心参数

PCB 拼板设计并非 “简单拼接”,而是需要结合 PCB 材质、生产工艺、设备参数等多维度因素,遵循 “实用性、可制造性、可靠性” 三大原则。以下从拼板尺寸、连接方式、基准点设计三个核心维度,详解拼板设计的基础规范。

2.1 拼板尺寸规范:匹配设备,兼顾效率与成本

拼板尺寸的确定需优先满足生产设备的加工范围,同时兼顾板材利用率,核心规范要点如下:

• 设备适配要求:不同生产环节的设备对 PCB 尺寸有明确限制,需提前确认关键设备参数:

◦ SMT 贴片机:主流贴片机的最大加工尺寸通常为 500mm×400mm(部分高精度设备可达 600mm×500mm),最小加工尺寸一般不小于 50mm×50mm(过小易导致吸嘴定位不稳定);

◦ 回流焊炉:网带宽度决定了 PCB 的最大宽度,常见网带宽度为 300mm、400mm,拼板宽度需小于网带宽度 10-20mm(避免 PCB 边缘与炉壁摩擦);

◦ 检测设备:ICT(在线测试)设备的夹具尺寸通常限制拼板长度不超过 600mm,宽度不超过 400mm。

• 板材利用率原则:拼板尺寸需与采购的 PCB 板材标准尺寸匹配,计算公式为 “板材利用率 =(单拼板面积 × 拼板数量)/ 标准板材面积 ×100%”,规范要求利用率不低于 75%。例如,采用 610mm×510mm 的标准板材时,若单板尺寸为 100mm×80mm,可设计为 5×6 的拼板(500mm×480mm),利用率可达(500×480)/(610×510)×100%≈78.5%,符合规范要求。

• 特殊限制条款:若 PCB 含较重元件(如变压器、连接器),拼板尺寸需适当缩小,避免因重力导致拼板弯曲;若采用柔性 PCB(FPC),拼板需搭配刚性边框,边框尺寸需预留 10-15mm 的夹持空间,防止 FPC 在生产中变形。

2.2 拼板连接方式规范:三种主流方式的选型与参数

拼板与单板的连接方式直接影响单板分离后的完整性与生产效率,目前主流的连接方式有 V-Cut(V 型槽)、邮票孔(Breakaway)、桥连(Bridge)三种,其规范要求差异如下:

第一种连接方式是 V-Cut,其适用场景为单板边缘呈直线、且无密集元件的情况,像手机主板、电源板等常采用这种方式。在核心设计参数方面,一是槽深,需控制在 PCB 总厚度的 1/3-1/2,例如 1.6mm 厚的 PCB,槽深应在 0.5-0.8mm 之间;二是槽宽,通常设定为 0.2-0.3mm;三是间距,相邻单板的 V-Cut 间距不能小于 0.5mm,以此避免切割时相互产生影响。在注意事项上,首先禁止在 V-Cut 处布置元件,元件距离 V-Cut 边缘需达到 1mm 及以上;其次拼板边缘需保留 5-10mm 的 “无 V-Cut 区”,方便后续生产设备夹持。

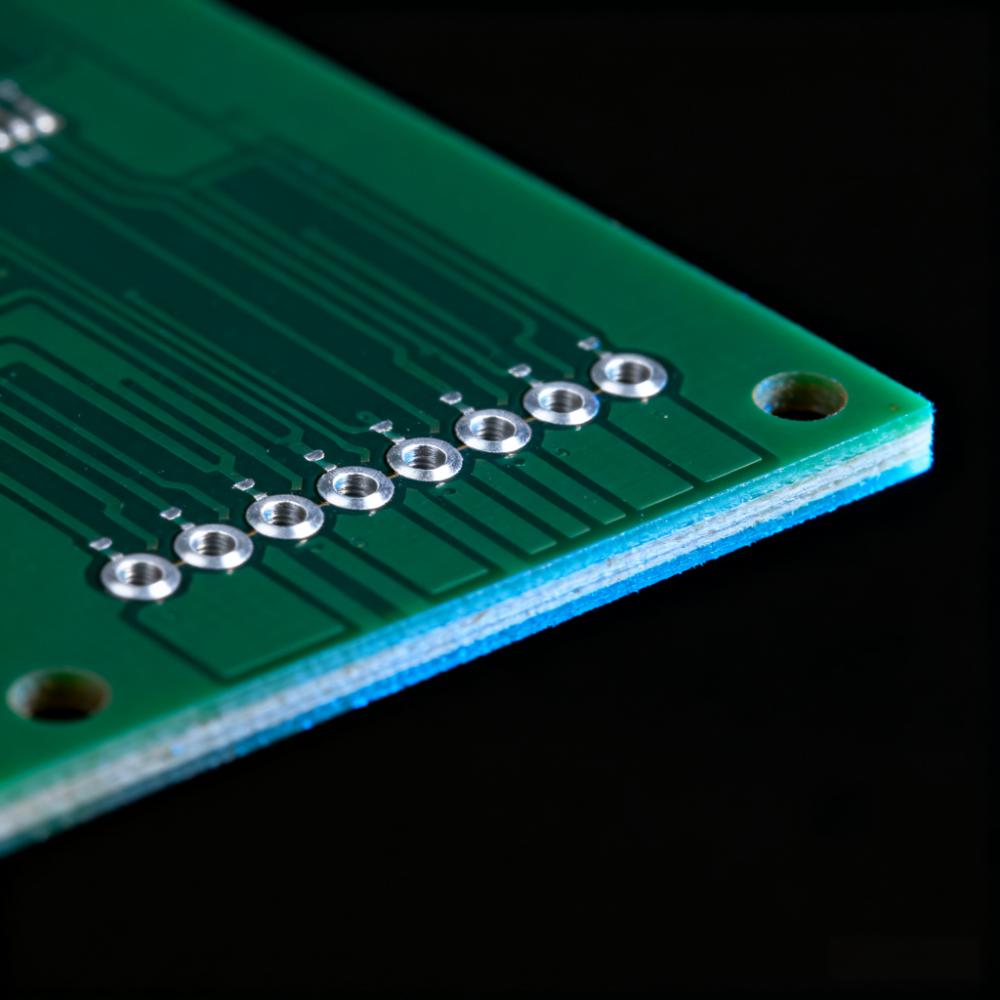

第二种连接方式是邮票孔(Breakaway),适用于单板边缘为异形、存在密集元件,或者需要手动分离的场景,例如模块板、小尺寸传感器板等。其核心设计参数具体如下:一是孔径,常用尺寸为 0.8-1.2mm,需与实际使用的钻头尺寸相匹配;二是孔间距,相邻孔的中心距设定为 2-3mm;三是连接筋宽度,控制在 0.5-0.8mm 范围内,宽度过窄容易断裂,过宽则难以分离。注意事项方面,邮票孔需远离元件焊盘,两者距离需≥1.5mm,防止分离过程中损伤焊盘;同时拼板边缘需预留 2-3mm 的 “分离余量”,避免分离后单板尺寸出现偏差。

第三种连接方式是桥连(Bridge),主要适用于小尺寸单板,比如带有 0402 元件的微型板,以及需要自动化分离的场景。核心设计参数包括:一是桥连宽度,设定为 0.3-0.5mm;二是桥连数量,每边至少设置 2 个,以确保足够的连接强度;三是分离槽深度,需达到 PCB 厚度的 2/3,便于后续刀具切割。在注意事项上,桥连处需避免布置铜皮,防止切割时产生铜屑影响产品质量;另外,需在拼板上明确标注分离方向,避免后续操作出现误操作。

2.3 基准点设计规范:确保 SMT 定位精准

SMT 贴片机依赖基准点(Fiducial Mark)实现拼板的精准定位,基准点设计不符合规范会直接导致元件贴装偏移,其核心规范如下:

• 基准点类型与数量:拼板需设置 “全局基准点” 与 “局部基准点”:

◦ 全局基准点:用于拼板整体定位,需在拼板的对角位置各设置 1 个(共 2 个),若拼板尺寸超过 300mm,需在四边各增设 1 个;

◦ 局部基准点:用于单板上高精度元件(如 BGA、QFP)的定位,需在元件周围 3mm 范围内设置 2 个对角基准点。

• 基准点尺寸与材质:

◦ 形状:优先采用圆形(直径 1.0-1.5mm),其次为正方形(边长 1.0-1.5mm);

◦ 材质:基准点表面需为裸露的铜皮(厚度≥35μm),铜皮外需设置 “无阻焊区”,无阻焊区尺寸为基准点尺寸的 2 倍(如 1.0mm 直径的基准点,无阻焊区直径需≥2.0mm);

◦ 位置:基准点需距离拼板边缘≥5mm,距离元件焊盘≥3mm,避免被元件或丝印遮挡。

• 基准点精度要求:基准点的位置偏差需控制在 ±0.05mm 以内,铜皮表面平整度偏差需≤0.02mm,防止贴片机识别误差。

三、PCB 拼板设计的工艺适配规范:衔接生产全流程

PCB 拼板设计并非孤立环节,需与 SMT 焊接、测试、组装等后续工艺深度适配,若忽视工艺需求,即使基础规范达标,仍会导致生产故障。以下从焊接、测试、组装三个维度,详解工艺适配的核心规范。

3.1 焊接工艺适配规范:避免虚焊、连焊问题

焊接工艺(回流焊、波峰焊)对拼板的散热均匀性、元件布局有明确要求,规范要点如下:

• 回流焊适配要求:

◦ 散热均匀性:拼板内单板的布局需对称,避免局部元件过于密集(如将多个 BGA 元件分散布置在拼板不同区域);若单板含大功率元件(如 LED、MOS 管),需在拼板上预留散热铜皮,铜皮面积不小于元件散热 pad 面积的 2 倍,防止焊接时局部温度过高导致焊锡融化不均;

◦ 元件方向:贴片元件(如电阻、电容)的焊接方向需一致,避免因吸热差异导致元件偏移;QFP、SOP 等元件的长边需与拼板的进炉方向平行,减少焊接时的阴影效应。

• 波峰焊适配要求:

◦ 插件元件布局:插件元件(如电解电容、连接器)需集中布置在拼板的同一侧,且引脚方向需垂直于波峰焊的传送带方向,避免引脚之间连焊;

◦ 避让区设计:拼板底部需预留 “波峰避让区”(距离拼板边缘 10-15mm),避免传送带与元件碰撞;若拼板含贴片元件,贴片元件需布置在拼板顶部,底部禁止布置贴片元件(防止波峰焊时元件脱落)。

3.2 测试工艺适配规范:预留测试空间,确保检测效率

PCB 生产后需通过 ICT、FCT(功能测试)等环节检测电路导通性与功能,拼板设计需为测试预留空间,规范如下:

• ICT 测试点预留:

◦ 数量:每块单板需预留至少 2 个定位测试点(与 ICT 夹具匹配),以及覆盖所有关键网络的测试点(如电源、接地、信号链路);

◦ 尺寸:测试点直径为 0.8-1.2mm,间距不小于 2.5mm,避免测试探针相互干扰;

◦ 位置:测试点需集中布置在单板边缘(距离边缘≥1mm),且远离元件(距离≥1.5mm),防止探针损伤元件。

• FCT 测试接口预留:

◦ 若单板需通过连接器与 FCT 测试治具连接,拼板设计时需确保连接器位置统一(如所有单板的连接器均朝向拼板同一侧),且预留足够的插拔空间(连接器周围≥5mm 无遮挡);

◦ 若采用针床测试,需在拼板上标注测试点坐标,方便治具制作。

3.3 组装工艺适配规范:满足后续装配需求

拼板分离后的单板需与外壳、其他部件组装,拼板设计需提前考虑组装尺寸要求,规范如下:

• 尺寸余量预留:单板的实际尺寸需比设计尺寸小 0.1-0.2mm(即 “负余量”),避免因分离偏差导致单板尺寸过大,无法装入外壳;

• 组装孔位置精度:若单板需通过螺丝固定在外壳上,拼板设计时需确保组装孔的位置偏差≤±0.05mm,孔径比螺丝直径大 0.1-0.2mm(如 M2 螺丝,组装孔直径需为 2.1-2.2mm);

• 避让区设计:单板上的元件(如连接器、散热片)需与外壳的凸起部分、其他单板的元件预留 “组装避让区”,避让区尺寸≥1mm,防止组装时元件相互挤压损坏。

四、PCB 拼板设计的常见问题与规避策略

即使掌握基础规范与工艺适配要求,实际设计中仍易因细节疏忽导致问题。以下梳理五大常见问题,分析原因并提供规避策略,帮助工程师快速排查隐患。

4.1 问题一:V-Cut 过深导致拼板断裂

• 现象:拼板在运输或 SMT 上料过程中,V-Cut 处出现裂纹,甚至单板提前分离;

• 原因:V-Cut 槽深超过 PCB 厚度的 1/2,导致连接强度不足;或 V-Cut 处存在铜皮,铜皮的脆性加剧裂纹扩展;

• 规避策略:严格控制 V-Cut 槽深为 PCB 厚度的 1/3-1/2,通过设计文件标注槽深参数;V-Cut 路径上禁止布置铜皮,若必须布置,需在 V-Cut 两侧各预留 0.5mm 的无铜区。

4.2 问题二:邮票孔残留导致单板不良

• 现象:单板分离后,邮票孔处残留部分连接筋,导致单板尺寸超差,或残留的铜屑短路电路;

• 原因:邮票孔的连接筋宽度过大(超过 0.8mm),分离时无法完全断裂;或分离工具(如剪钳)精度不足,导致残留;

• 规避策略:将连接筋宽度控制在 0.5-0.8mm,同时在邮票孔之间设计 “断裂引导槽”(深度 0.2mm);采用专用分离治具(如气动剪刀)替代手动操作,确保分离精度。

4.3 问题三:基准点识别失败

• 现象:SMT 贴片机报警 “基准点未找到”,或贴装后元件偏移量超过 0.1mm;

• 原因:基准点被丝印、阻焊剂遮挡;或基准点铜皮氧化、表面有污渍;或基准点位置偏差过大;

• 规避策略:设计时确保基准点无阻焊、无丝印遮挡,在设计文件中用红色标注基准点区域;要求 PCB 厂商对基准点进行镀金处理(增强抗氧化性);基准点的位置偏差需通过 CAD 软件严格校验,控制在 ±0.05mm 以内。

4.4 问题四:焊接后元件虚焊

• 现象:ICT 测试时显示元件开路,或产品使用中出现间歇性故障;

• 原因:拼板局部散热过快(如靠近拼板边缘的单板),导致焊接温度不足;或元件布局过于密集,热量无法均匀传递;

• 规避策略:在拼板边缘的单板上增加 “散热补偿铜皮”(面积≥50mm²),减缓热量流失;将密集元件分散布置,相邻元件间距不小于 0.5mm(对于 0402 及以下尺寸元件,间距不小于 0.3mm);调整回流焊炉的温度曲线,对拼板边缘区域适当提高温度(+5-10℃)。

4.5 问题五:拼板利用率过低

• 现象:标准板材裁剪后产生大量边角料,单板生产成本过高;

• 原因:拼板尺寸未与标准板材尺寸匹配,或单板排列方式不合理;

• 规避策略:设计前先确认采购的 PCB 板材标准尺寸(如 610mm×510mm、1220mm×1020mm),使用 “拼板利用率计算工具”(如 Altium Designer 的 Panelize 功能)模拟排列;对于异形单板,采用 “旋转排列”(如将单板旋转 90°)减少间隙,提升利用率。

五、PCB 拼板设计的优化案例:从问题到解决方案

为更直观地展示规范设计的实际效果,以下以某智能家居产品的 PCB 拼板设计为例,解析优化过程与成果。

5.1 原始设计问题

该产品的单板尺寸为 80mm×60mm,原始拼板设计采用 “3×4” 排列(240mm×240mm),连接方式为 V-Cut,存在三大问题:

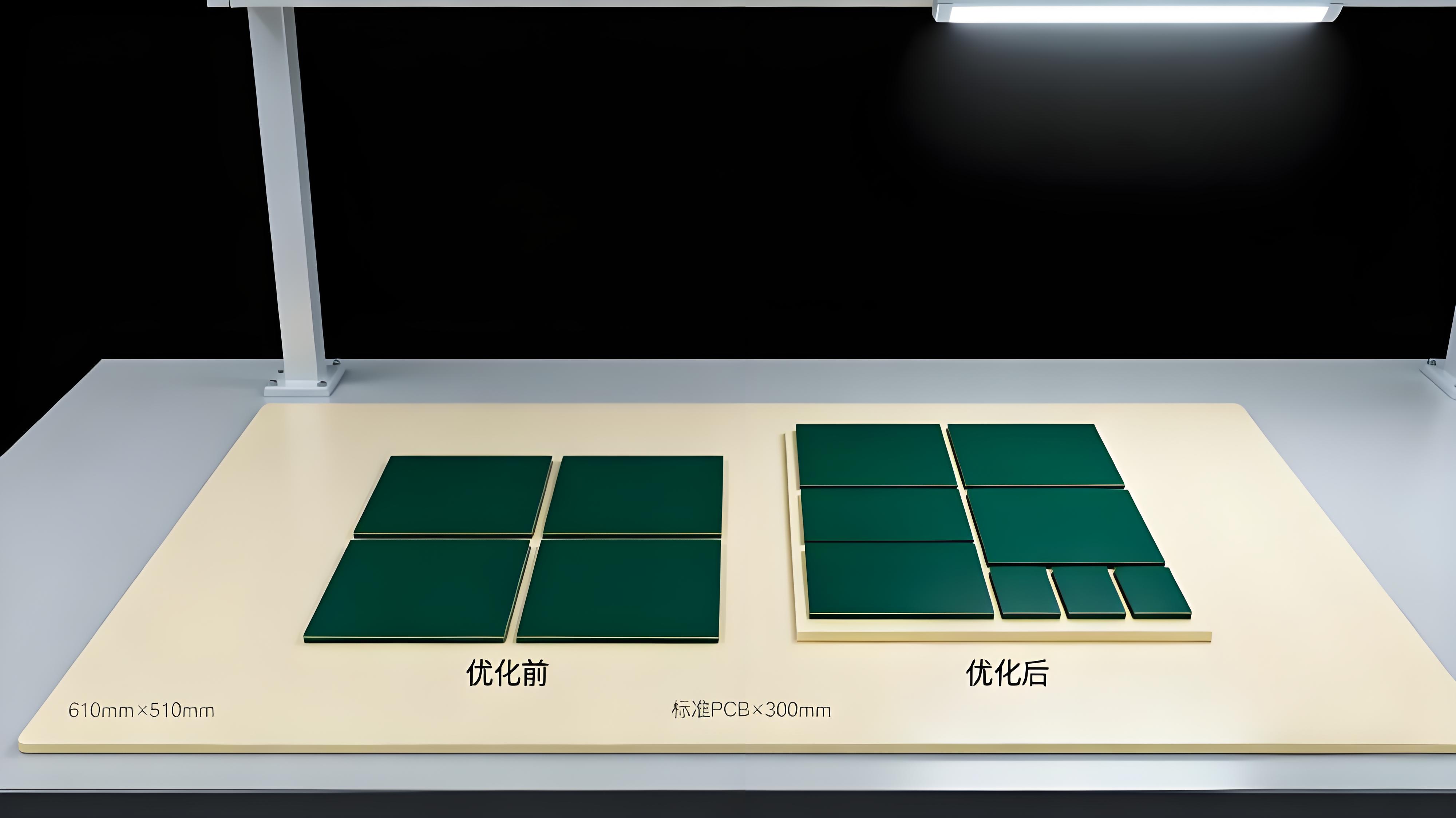

1. 板材利用率低:采用 610mm×510mm 的标准板材,仅能切割 2×2=4 块拼板(共 4×12=48 块单板),利用率为(240×240×4)/(610×510)×100%≈73%,低于规范要求的 75%;

2. SMT 贴装偏移:仅设置 2 个全局基准点,未设置局部基准点,BGA 元件(引脚间距 0.5mm)的贴装偏移量达 0.12mm,超过允许偏差(0.1mm);

3. 单板分离后开裂:V-Cut 槽深为 0.9mm(PCB 厚度 1.6mm,槽深占比 56%),超过规范的 50% 上限,运输过程中 10% 的拼板出现 V-Cut 处裂纹。

5.2 规范优化方案

根据 PCB 拼板设计规范,针对性提出以下优化措施:

1. 优化拼板尺寸与排列:将拼板尺寸调整为 “4×5” 排列(320mm×300mm),适配 610mm×510mm 板材,可切割 1×1=1 块拼板(共 20 块单板),同时剩余板材可切割 1 块 “2×3” 拼板(160mm×180mm,共 6 块单板),总利用率提升至(320×300 + 160×180)/(610×510)×100%≈81%,符合规范要求;

2. 补充基准点设计:在拼板对角增设 2 个全局基准点(共 4 个),在 BGA 元件周围 3mm 范围内设置 2 个局部基准点,基准点直径 1.2mm,无阻焊区直径 2.4mm;

3. 调整 V-Cut 参数:将 V-Cut 槽深降至 0.7mm(占比 44%),在 V-Cut 两侧各预留 0.5mm 无铜区,增强连接强度。

5.3 优化成果

优化后的拼板设计经过 3 批次(每批次 1000 块单板)生产验证,成果显著:

• 生产效率:SMT 贴装速度提升 20%(单次生产单板数量从 12 块增至 20 块);

• 产品良率:BGA 元件贴装不良率从 5% 降至 0.8%,单板开裂率从 10% 降至 0.5%;

• 成本降低:板材利用率提升 8%,单位单板的材料成本降低 7.2%。

规范 PCB 拼板设计,赋能电子制造全流程

PCB 拼板设计规范并非 “教条式的规则”,而是基于生产实践总结的 “效率与可靠性平衡方案”。从基础的尺寸与连接方式设计,到工艺适配的焊接、测试需求,再到常见问题的规避,每一个规范要点都直接影响电子产品的生产效率、制造成本与最终质量。

对于电子工程师而言,掌握 PCB 拼板设计规范需做到 “三个结合”:结合生产设备参数(确保拼板可加工)、结合工艺流程需求(确保拼板易生产)、结合产品可靠性要求(确保拼板质量优)。只有将规范融入设计全流程,才能从源头减少生产故障,降低成本,提升产品竞争力。

未来,随着 SMT 自动化水平的提升(如 AI 视觉定位、柔性制造),PCB 拼板设计规范将进一步向 “智能化、定制化” 方向发展,但 “实用性、可制造性、可靠性” 的核心原则始终不变 —— 这也是规范的真正价值所在。