通孔回流焊(THR)工艺因其能够实现 SMT 与 THT 元件的一次性焊接,显著提升生产效率而备受青睐。然而,在实际应用中,许多企业仍面临一系列工艺挑战。本文基于行业实践,梳理出 THR 工艺中十大常见问题,并提供详细的原因分析与解决方案,帮助您系统性提升焊接质量与可靠性。

一、锡珠(Solder Beading)问题

问题现象

在通孔焊点周围或元件底部出现细小锡球,影响电气绝缘可靠性,尤其在高压应用中存在短路风险。

成因分析

• 锡膏量过多,在回流过程中挤出形成锡珠;

• 预热区升温过快,溶剂挥发不充分;

• 锡膏黏度不足或金属含量偏低。

解决方案

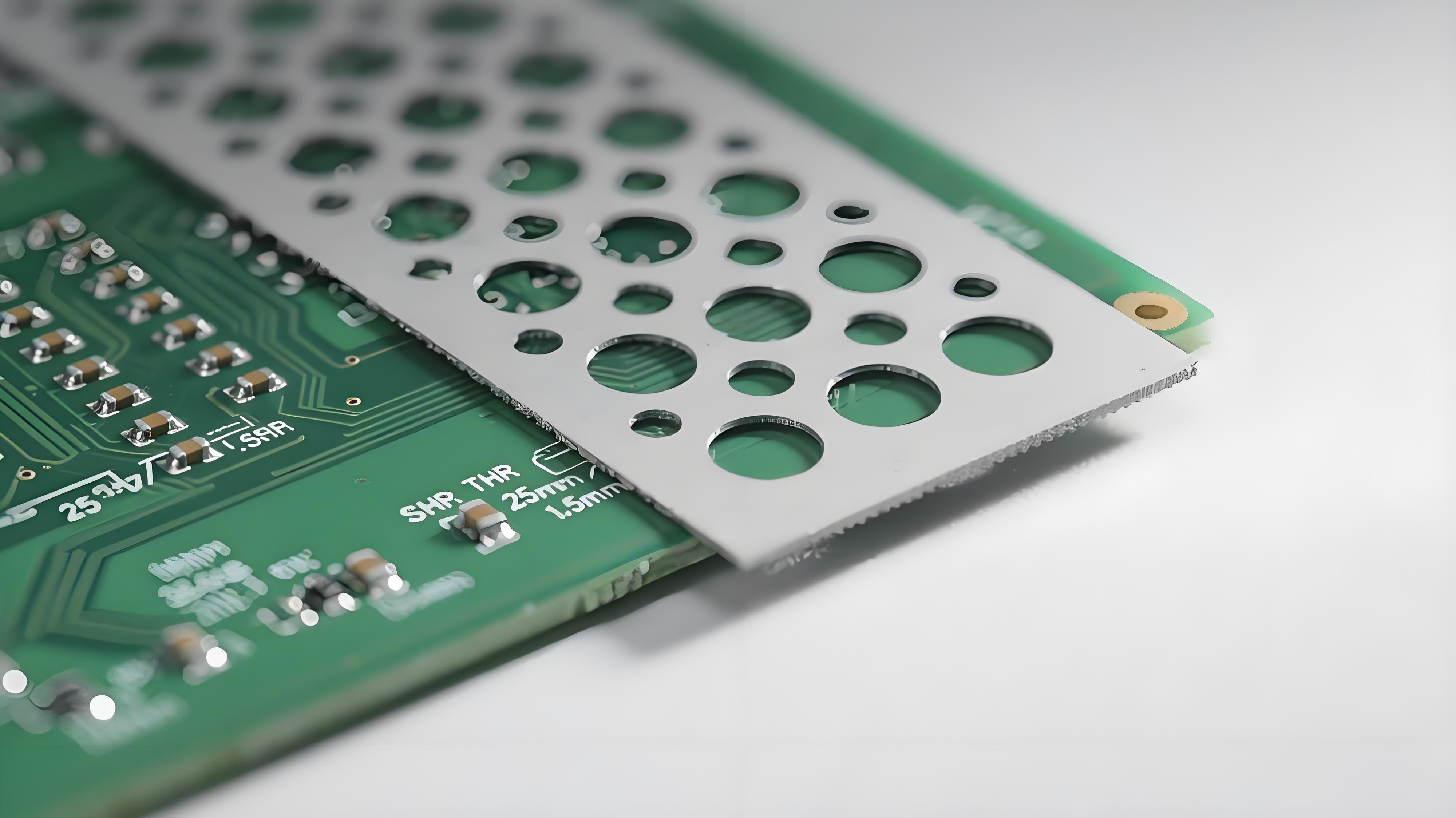

• 优化钢网设计,通孔焊盘开口采用网格阵列或释放槽模式,控制锡膏量;

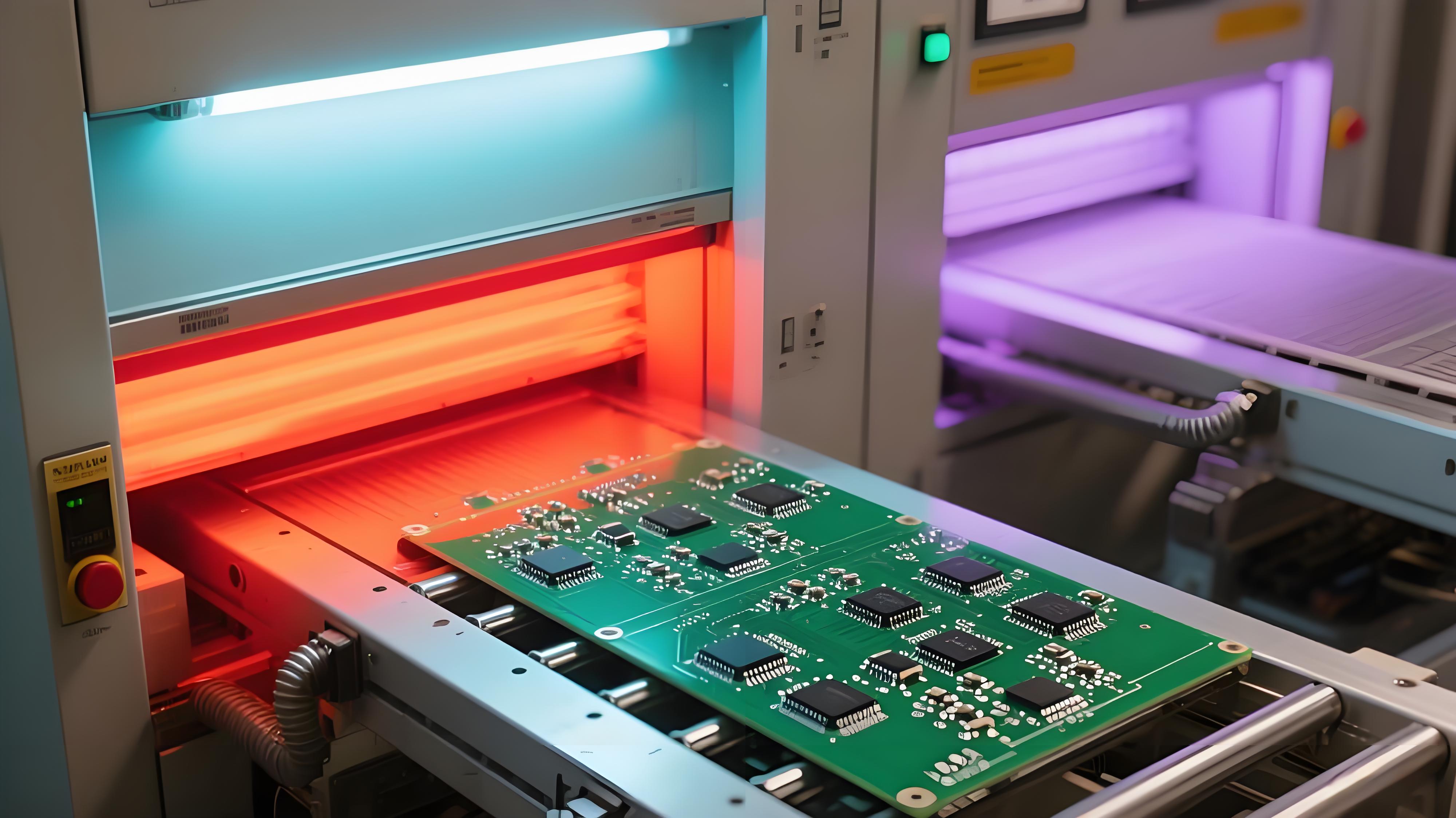

• 调整回流曲线,预热区升温速率控制在 1.5–2.0℃/s,时间延长至 90–120 秒;

• 选用金属含量 88%–92% 的 Sn96.5/Ag3.0/Cu0.5 无铅锡膏。

二、通孔填锡不充分

问题现象

通孔内锡膏未完全填充,焊点强度不足,可能引发机械振动下的失效。

成因分析

• 锡膏量不足;

• 回流热容量不够,孔内温度未达液相线;

• 元件引脚与孔壁间隙过大。

解决方案

• 采用阶梯钢网,通孔区域厚度增至 0.20–0.25mm;

• 提高回流峰值温度至 240–245℃,并延长液相线以上时间至 60–80 秒;

• 控制引脚与孔壁间隙在 0.05–0.15mm 之间。

三、焊接桥连(Solder Bridging)

问题现象

相邻焊点之间发生锡膏连接,导致电气短路。

成因分析

• 锡膏印刷偏位或钢网开口过大;

• 引脚间距过小(<1.0mm);

• 回流风速过高,导致熔融锡膏流动。

解决方案

• 采用纳米涂层钢网,提升锡膏释放精度;

• 引脚间距小于 1.0mm 时,钢网开口内缩 0.05mm;

• 降低回流炉风速至 12–18 m³/min,减少熔锡流动。

四、元件偏移(Component Misalignment)

问题现象

通孔元件在回流过程中发生位置移动。

成因分析

• 锡膏熔融时表面张力不均;

• 插装精度不足;

• 回流炉轨道振动。

解决方案

• 选择活性适中的 RMA 级助焊剂;

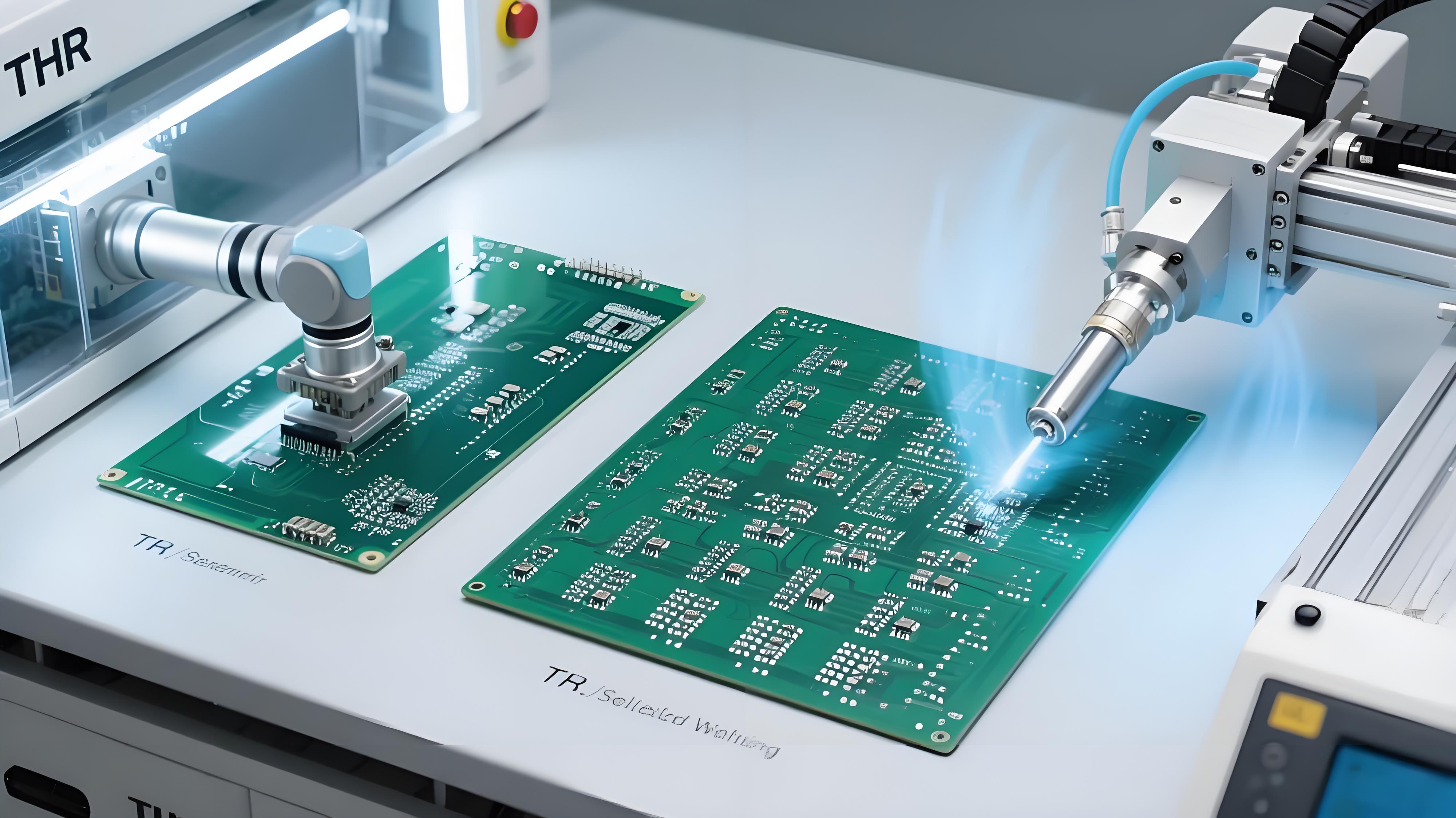

• 采用带光学定位的自动插装设备;

• 检查回流炉轨道稳定性,必要时加装减震装置。

五、通孔内气孔 / 空洞(Voids)

问题现象

X-Ray 检测显示孔内焊点存在气孔,影响导热与机械强度。

成因分析

• 锡膏中溶剂挥发不彻底;

• 孔内空气受热膨胀无法排出;

• 预热时间不足。

解决方案

• 延长预热时间至 100–130 秒,充分挥发溶剂;

• 钢网开口设计增加排气通道;

• 在引脚上增加细微凹槽(0.1mm 深)辅助排气。

六、引脚露出高度不一致

问题现象

引脚伸出 PCB 板面的长度不一,影响后续操作与美观。

成因分析

• 元件插装深度未标准化;

• 引脚成型精度差。

解决方案

• 使用引脚成型模具,统一引脚长度;

• 设定插装深度公差为 ±0.2mm,并做首件确认。

七、焊点表面粗糙、无光泽

问题现象

焊点表面呈现粗糙、颗粒状外观,润湿角偏大。

成因分析

• 峰值温度不足或回流时间过短;

• 助焊剂活性不足或氧化严重。

解决方案

• 确保峰值温度高于锡膏液相线至少 15℃;

• 选用活性更强的 OA 级助焊剂,并严格控制锡膏存储条件(冷藏、回温)。

八、助焊剂残留过多

问题现象

板面残留粘性助焊剂,可能引发腐蚀或绝缘不良。

成因分析

• 助焊剂固含量过高;

• 冷却速率过慢,助焊剂未充分挥发。

解决方案

• 选择低残留型锡膏(固含量<40%);

• 提高冷却区风速,加速凝固过程。

九、BGA 与 THC 共存时的热冲击问题

问题现象

同时焊接 BGA 与通孔元件时,BGA 区域因热容量大而升温慢,导致冷焊或虚焊。

成因分析

• 热分布不均,通孔区与 BGA 区温差>10℃。

解决方案

• 采用分区加热回流炉,对 BGA 区域单独调高温度;

• 在 BGA 底部添加热补偿盖板,提升热效率。

十、工艺选择困惑:THR vs 波峰焊 vs 选择性焊接

常见疑问

什么情况下应选择通孔回流焊?什么情况应选择波峰焊或选择性焊接?

决策指南

工艺类型 | 适用场景 | 核心优势 |

通孔回流焊(THR) | PCB 单面有 SMT 和 THC 混合布局;追求生产效率与自动化;元件间距允许钢网印刷 | 一次性完成焊接,流程简化;自动化适配性强,批量生产效率高 |

波峰焊 | 通孔元件数量多;PCB 板厚>3.0mm;产品属于成本敏感型 | 设备投入相对较低;适配厚板与多通孔元件场景 |

选择性焊接 | PCB 双面混装且仅局部区域有通孔元件;元件热敏感性强(如热敏电阻、传感器) | 局部焊接精准,减少对敏感元件的热损伤;适配复杂双面混装布局 |

结语:系统性优化是关键

通孔回流焊工艺中的问题往往多因一果,单一环节的调整难以彻底解决问题,需从设计、材料、设备、工艺四方面建立系统性优化体系:

1. 设计端:优化 PCB 焊盘布局、通孔尺寸与元件间距,为工艺实施奠定基础;

2. 材料端:严格筛选锡膏(金属含量、助焊剂类型)、钢网(厚度、涂层)等核心材料;

3. 设备端:定期校准自动插装设备精度、回流炉温度与风速,确保设备稳定性;

4. 工艺端:建立「钢网开口 - 锡膏选型 - 插装精度 - 炉温曲线」的闭环控制,结合 SPC(统计过程控制)方法,实时监控关键参数波动。