在现代电子制造中,回流焊接质量直接影响产品性能和可靠性。本文基于多个实际工程案例,系统介绍回流焊接质量提升的实施方法和效果,为制造企业提供从问题识别到系统解决的完整方案。

质量问题诊断与分析方法

系统性诊断流程

建立标准化的质量问题诊断流程是质量提升的第一步。首先进行缺陷数据收集和分类,使用柏拉图分析确定主要问题;然后通过鱼骨图分析从人、机、料、法、环多个维度寻找根本原因;最后通过实验设计验证影响因素和优化方案。

多技术手段综合应用

采用多种分析技术进行质量问题诊断。包括 X-ray 检测内部缺陷、金相切片分析微观结构、SEM/EDS 进行成分分析、以及热分析等技术。通过这些分析手段,可以深入理解缺陷形成机理,为问题解决提供科学依据。

关键工艺环节的优化实践

锡膏印刷工艺优化

锡膏印刷是影响焊接质量的关键环节。通过优化钢网设计、改进印刷参数、提升设备精度等措施,显著改善印刷质量。具体包括:采用纳米涂层钢网提高脱模质量,优化刮刀压力和速度参数,实施定期擦拭和清洁等。

贴装工艺精度提升

贴装精度对焊接质量有重要影响。通过设备校准、视觉系统优化、吸嘴管理等手段提高贴装精度。建立设备精度监控体系,定期进行 CPK 分析,确保设备能力满足要求。

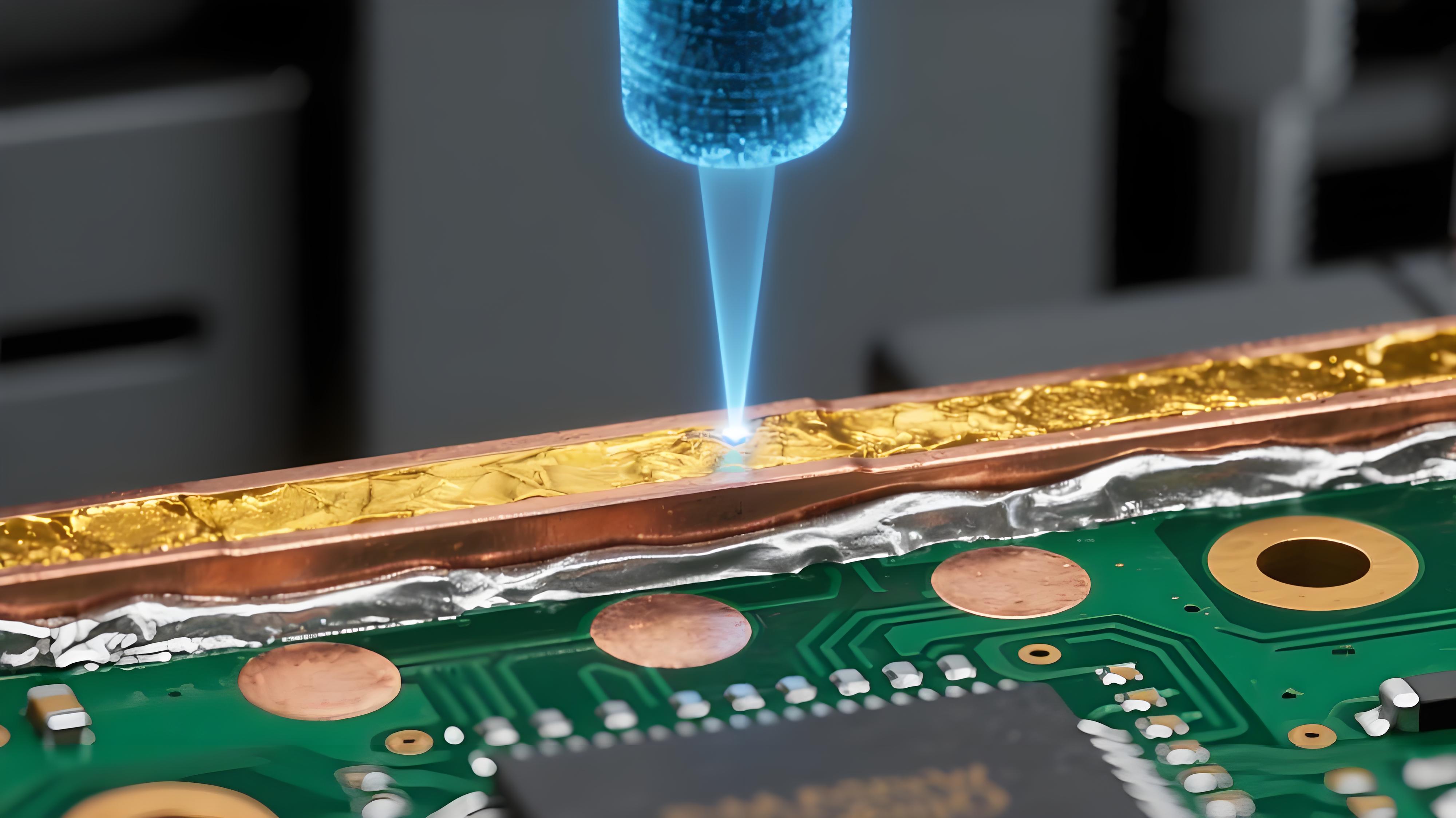

回流焊工艺精确控制

回流焊工艺参数的精确控制是保证焊接质量的核心。通过炉温测试和优化、气氛控制、设备维护等措施提升工艺稳定性。采用先进的温度监控系统,实时监测炉温均匀性,确保工艺一致性。

典型缺陷防治案例分享

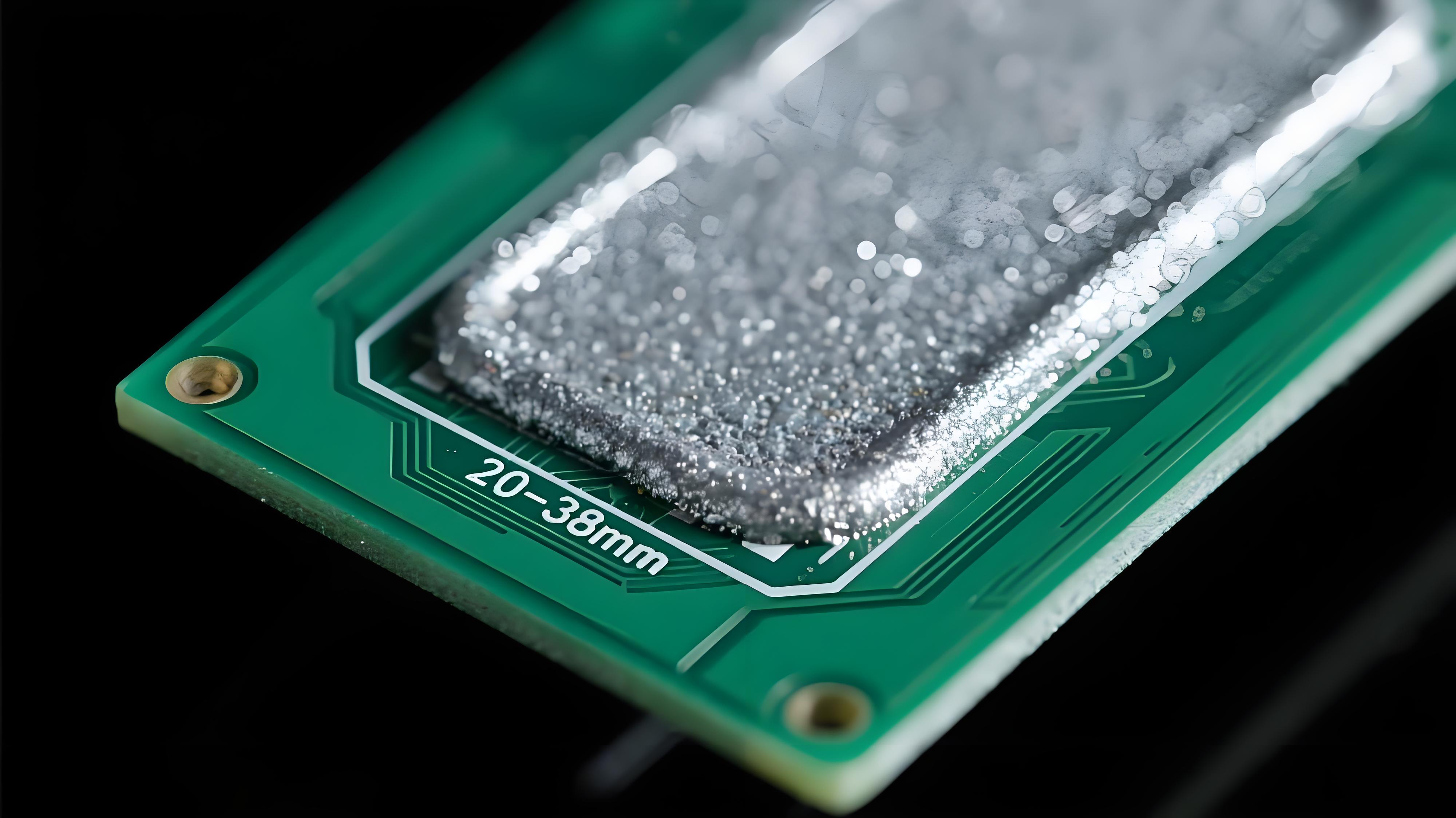

BGA 焊接质量提升案例

某通信设备企业面临 BGA 焊接气孔率高的问题。通过分析发现,主要原因包括锡膏氧化、温度曲线不合理、PCB 设计缺陷等。采取的措施有:更换高活性锡膏、优化温度曲线、改进焊盘设计。实施后气孔率从 15% 降低到 2% 以下。

细间距元件桥连防治案例

针对 0.4mm 间距 QFN 芯片的桥连问题,通过 DOE 实验优化工艺参数。最终确定的方案包括:钢网厚度减少到 0.1mm、开口内缩 0.05mm、采用 Type5 锡膏、优化温度曲线等。桥连缺陷率从 12% 降低到 0.5%。

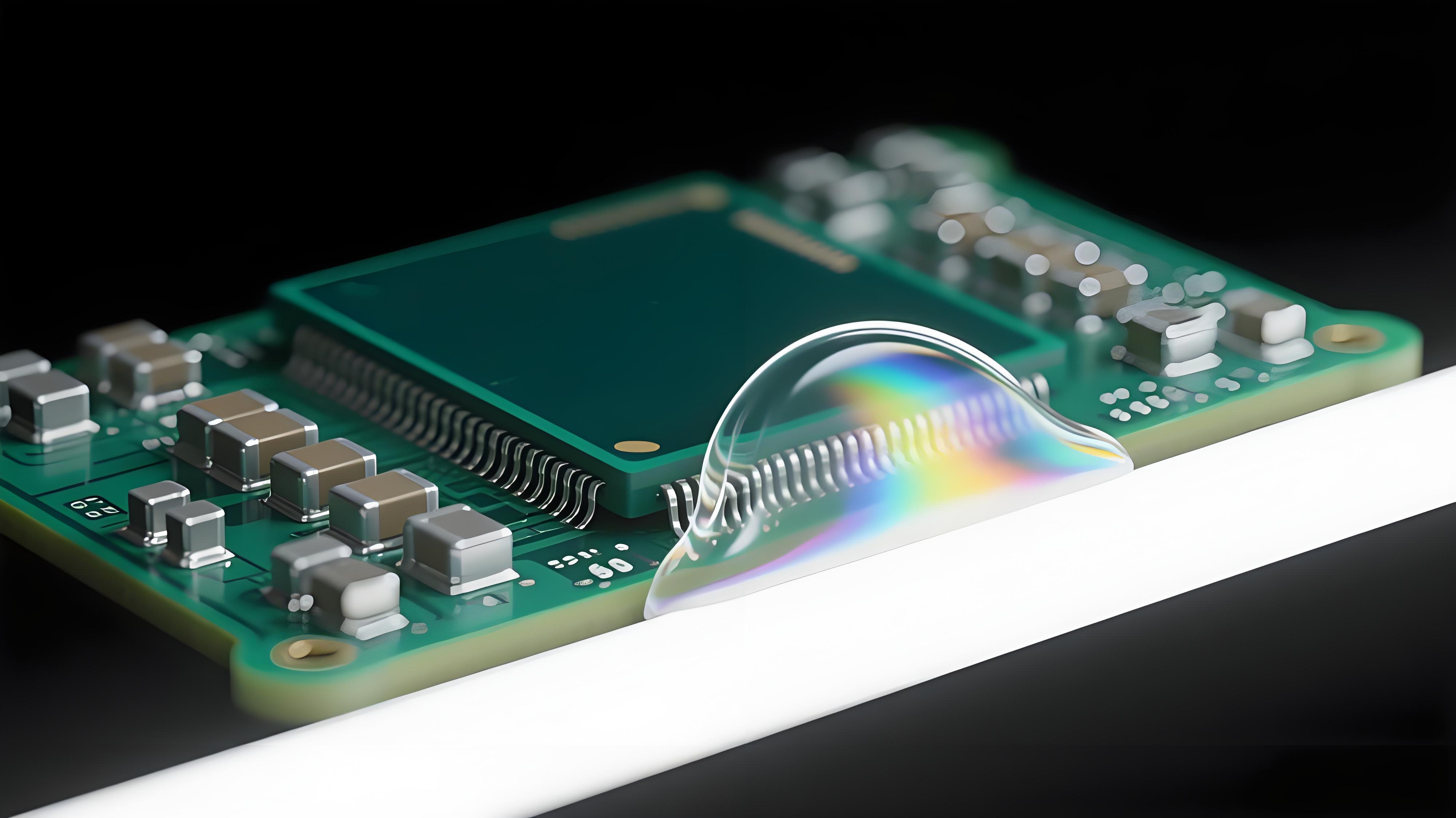

锡珠问题解决案例

某汽车电子企业产品存在锡珠问题,影响产品可靠性。通过根本原因分析,发现锡膏管理不规范、车间环境控制不当、温度曲线不合理是主要原因。采取的措施包括:严格锡膏管理制度、控制车间温湿度、优化预热参数。锡珠不良率从 8% 降低到 0.3%。

质量管理体系建设

过程控制系统

建立完善的过程控制系统是质量保证的基础。包括首件检验制度、巡检抽查计划、SPC 统计过程控制、异常报警机制等。通过实时监控关键工艺参数,及时发现和纠正异常,确保过程稳定性。

检测技术体系

构建多层次的检测技术体系。从在线检测(AOI、SPI)到离线检测(X-ray、AXI),从破坏性检测到无损检测,形成完整的质量检测网络。通过数据分析和趋势监控,实现质量预警和持续改进。

人员培训体系

人员技能对质量有重要影响。建立系统的培训体系,包括理论知识培训、实操技能训练、问题解决能力培养等。通过考核认证和持续教育,提升团队整体技能水平。

持续改进机制建立

数据驱动改进

建立数据驱动的改进机制。通过收集和分析生产数据、质量数据、设备数据等,发现改进机会,评估改进效果。采用六西格玛 DMAIC 方法,系统推进质量改进项目。

标准化与知识管理

将成功的改进经验标准化,形成工艺规范、作业指导书、控制计划等文件。建立知识管理系统,收集和分享最佳实践,避免问题重复发生。

供应商协同改进

与供应商建立协同改进机制。包括材料质量改进、设备性能提升、技术服务支持等。通过定期技术交流和联合改进项目,提升供应链整体水平。

效果评估与绩效管理

质量指标监控

建立关键质量指标监控体系。包括一次通过率、缺陷率、返修率、客户投诉率等指标。通过趋势分析和对标管理,持续提升质量水平。

客户满意度提升

通过质量提升,提高客户满意度和市场竞争力。建立客户反馈机制,及时了解客户需求和质量期望,持续改进产品质量和服务。

结语

回流焊接质量提升是一个系统工程,需要从技术、管理、人员等多个方面进行综合改进。通过建立完善的质量管理体系,采用先进的技术手段,培养专业的团队,才能实现质量的持续提升。未来,随着新技术的发展和应用,回流焊接质量将不断提升,为电子制造业的发展提供有力支撑。了解更多欢迎联系爱彼电路技术团队